تست بازرسی التراسونیک (Ultrasonic Testing یا UT) یکی از پیشرفتهترین و حیاتیترین روشهای بازرسی غیرمخرب (NDT) در صنایع مادر به شمار میرود. این روش به مهندسان اجازه میدهد تا سلامت ساختاری قطعات حیاتی را بدون هیچگونه آسیب یا تخریبی بررسی کنند؛ دقیقاً مانند سونوگرافی پزشکی، اما برای مواد و قطعات صنعتی.

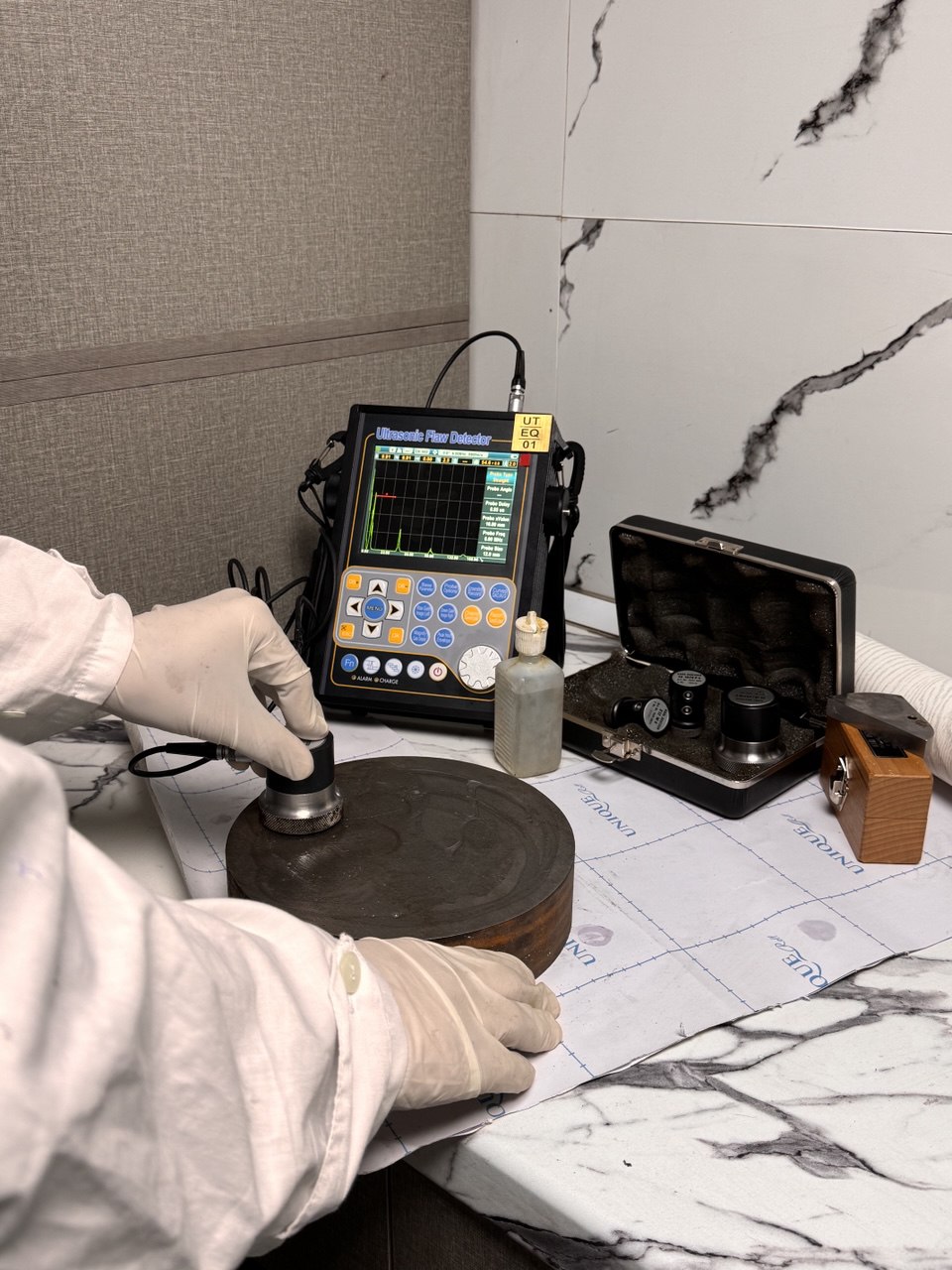

تست UT بر اساس اصل ارسال و دریافت امواج فراصوت با فرکانس بالا بنا شده است. این فرآیند در مرکز متالورژی پارسیان طی مراحل زیر انجام میپذیرد:

انتخاب پراپ تخصصی: برای هر جنس و هندسهای، از پراپهای متناسب استفاده میشود. برای قطعات ریختهگری و چدن که ساختار دانهای درشت دارند و امواج را پراکنده میکنند، ما منحصراً از پراپهای فرکانس پایین استفاده میکنیم تا نفوذ و بازتاب قابل اعتمادی داشته باشیم. برای سایر موارد، از پراپهای نرمال یا زاویهای (Angle Beam) بسته به نیاز استفاده میشود.

کالیبراسیون دقیق: پیش از آغاز هر آزمون، دستگاه و پراپ همراه آن با استفاده از بلوکهای کالیبراسیون استاندارد (نظیر V1 و V2) کالیبره میشوند تا دقت اندازهگیری در بالاترین سطح حفظ گردد. فراتر از شناسایی صرف عیب، بخش کلیدی کار ما، تفسیر نتایج بر اساس استانداردها است:

رسم منحنی DAC (Distance Amplitude Correction): ما از منحنی DAC برای تصحیح تضعیف سیگنال در عمقهای مختلف استفاده میکنیم. این منحنی به ما اجازه میدهد تا ارتفاع پیکهای بازتابی را در برابر یکدیگر استانداردسازی کرده و تصمیمگیری نهایی (تأیید یا ریجکت قطعه) را بر اساس تلرانسهای تعیین شده در استانداردهای جهانی (مانند ASTM و ASME) به صورت عینی و مستند انجام دهیم.

کاربرد ثانویه: ضخامتسنجی دقیق علاوه بر تشخیص عیوب داخلی، قابلیت ضخامتسنجی (Thickness Gauging) توسط UT به ما امکان میدهد تا میزان خوردگی یا فرسایش دیواره لولهها و مخازن را با دقتی بالا اندازهگیری کرده و اطلاعات حیاتی برای برنامهریزی تعمیر و نگهداری (Maintenance) فراهم آوریم.

تست UT یک روش بازرسی غیرمخرب (NDT) است که از امواج فراصوت با فرکانس بالا برای ارزیابی سلامت داخلی مواد استفاده میکند. هدف اصلی آن، شناسایی عیوب پنهانی است که با چشم غیرمسلح قابل مشاهده نیستند، مانند ترکها، حفرهها و لایهبندیها. این تست به دلیل عدم تخریب قطعه، به عنوان "سونوگرافی صنعتی" شناخته میشود.

این فرآیند شامل ارسال امواج توسط یک پراپبه داخل قطعه است. هنگامی که امواج به یک ناپیوستگی داخلیبرخورد میکنند، بازتابیده شده و به پروب باز میگردند. دستگاه با تحلیل زمان بازگشت (ToF) این بازتابها، محل دقیق، عمق و طول عیبرا به صورت پیکهایی روی مانیتور نمایش میدهد.

از پراپهای فرکانس بالا یا زاویهایبر اساس جنس و هندسه قطعه (مانند استفاده از فرکانس پایین برای چدن) استفاده میشود. پس از کالیبراسیون با بلوکهای استاندارد (مانند V1 و V2)، نتایج با استفاده از منحنی DAC در برابر استانداردهای جهانی تفسیر شده و در نهایت، بر اساس این منحنی، قطعه تأیید یا رد میشود. همچنین، این تست برای ضخامتسنجینیز کاربرد دارد.

قابلیت بررسی ضخامتهای بسیار زیاد مواد (مانند صفحات فولادی ضخیم) را دارد که سایر روشها (مانند PT یا MT) قادر به انجام آن نیستند. به شدت نسبت به عیوب داخلی کوچک، مانند ترکهای بسیار ریز، حساس است. نتایج به صورت عددی (زمان و شدت بازتاب) به دست میآید که امکان ارزیابی کمی دقیق عیب را فراهم میکند. تست سریع است و هیچ ماده شیمیایی یا تشعشعات مضری تولید نمیکند.

برخلاف روشهایی که فقط سطح را بررسی میکنند، UT امکان بخشبندی عمودی (Layered Inspection)را فراهم میآورد. این قابلیت به بازرس این امکان را میدهد که نه تنها وجود عیب، بلکه موقعیت دقیق (عمق) آن را از سطح اندازهگیری کند. این ویژگی برای تعیین اهمیت یک نقص (مثلاً اگر عیب در نزدیکی سطح باشد یا در وسط ضخامت قطعه قرار داشته باشد) حیاتی است و مستقیماً بر تصمیمگیری مهندسی تأثیر میگذارد.

UT تنها یک روش عیبیابی نیست، بلکه یک ابزار چندکاربردی دقیق است. ما میتوانیم به طور همزمان، در حین شناسایی عیوب داخلی، از همین ابزار برای ضخامتسنجی دقیق استفاده کنیم (Thickness Gauging). این همزمانی باعث صرفهجویی در زمان و هزینه بازرسی میشود، به ویژه در بازرسیهای دورهای خوردگی مخازن یا لولهها که نیاز به اندازهگیری دقیق میزان فلز باقیمانده دارند.

بسیاری از روشهای NDT در مواد با ساختار میکروسکوپی خاص دچار مشکل میشوند. UT، با قابلیت تنظیم فرکانس پروب (استفاده از پراپهای فرکانس پایین ( توانایی منحصربهفردی برای نفوذ و ارزیابی دقیق قطعات ریختهگری شده ((Castings یا موادی که دانهبندی آنها باعث تضعیف سیگنال میشود، دارد. این قابلیت اطمینان بازرسی را در دشوارترین محیطهای متالورژیکی تضمین میکند.

این روش پیشرفته NDT، با بهرهگیری از امواج صوتی با فرکانس بالا که از محدوده شنوایی انسان خارج است، عملاً حکم سونوگرافی دقیق و صنعتی را برای فلزات، کامپوزیتها و جوشها ایفا میکند. در مرکز متالورژی پارسیان، ما فراتر از یک تشخیص ساده عمل میکنیم؛ ما با دقت در انتخاب پراپ (از نرمال تا زاویهای با فرکانسهای متغیر) و کالیبراسیون دقیق دستگاهها با استفاده از بلوکهای استاندارد مانند V1 و V2 ، اطمینان میدهیم که هیچ نقطه ضعفی در زیر سطح، پنهان نماند.

آزمایشگاه متالورژی پارسیان یک مجموعه دانشبنیان و پیشرو در حوزهی آزمایشهای تخصصی فلزات و آلیاژها است؛ ما با بهرهگیری از تجهیزات مدرن و کارشناسانی متخصص، خدمات متنوعی همچون تست کشش، تست سختی، آزمون ضربه، تست خستگی، استحکام خمش، و آنالیز کوانتومتری (OES) را با بالاترین استانداردهای بینالمللی ارائه میدهیم.

تمامی حقوق مادی و معنوی سایت متعلق به شرکت متالورژی پارسیان می باشد.©